関連記事

【鉄は熱いうちに打て】高張力鋼板に注目、燃費(電費)・ハンドリング向上は軽量化で

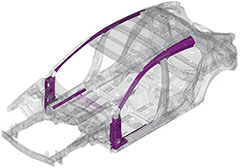

マツダ3で採用された1310MPa級高張力鋼板採用部品。(画像: マツダの発表資料より)[写真拡大]

燃費規制が厳しくなり、ハンドリング性能向上が命題となる中で、EV化が進み始めた。しかし、EVはバッテリーのエネルギー集積度が不十分で、必要な航続距離を得ようとすると150kgも重くなってしまう。全固体電池などの開発が進んでいるが、まだまだ高価だ。

【こちらも】小型車を「安全性重視」で買うなら「マツダ3」 欧米で優れた安全性を証明

そこで、他業種から自動車産業への新規参入を阻むほどの、高度な「ノウハウ」と呼べる技術が、キーとなる軽量化だ。

クルマの軽量化を適える素材は高機能樹脂、CFRP、アルミ、超ハイテンなどがあり、それら異種構造材を接合する技術「マルチマテリアル化(鋼板以外との組み合わせ)」も急速に開発されている。EV化の波の中で目立たぬ進歩だが、最重要技術と言ってもよい基礎技術だ。

これらのうち「鉄」は、自動車業界では使い慣れた素材であり、コストが最も安く、技術的にもまだまだ開発の余地が残されている。中でも、「ホットスタンプ」と呼ばれる熱間成型焼き入れ工程で作られる部材では、部分的に強度を変えることが出来る技術が使われている。

鉄は、強度を強くすると割れやすく、靭性(粘り力)を保つことが出来なくなる。そこで日本刀では、刃先は強度に優れ、鎬地(しのぎじ)、つまり背骨側には靭性を持たせる技術が使われている。そのため日本刀は細く軽い割に、鋭い刃を持ち折れない刀であるのだ。

こうした技術がクルマにも取り入れられ、ボディも衝撃吸収に優れた構造となり、しかも軽量化に成功している。

最近の自動車の骨組みにおいては、例えばA・B・Cピラーなどは強度を上げて板厚を薄くし軽量化するだけでなく、部分的に強度を変えて、衝撃吸収が出来るようにしている。

マツダ3では、接合部をスポット溶接だけでなく、部分的に接着剤を用いることで柔軟性を作り、振動吸収や騒音低減などの機能を持たせている。また、自動車構造用の冷間プレス鋼板には、従来の1180MPa級を凌ぐ1310MPa級鋼板を使用している。

こうした冷間プレス鋼材でも強度を上げることが出来ると、ホットプレスよりもコストを下げられる。アルミやカーボンなどの研究も進んでいるが、当面は鋼材の強度を上げることが出来れば、コスト的には優位に立てるものと言える。

そこには圧延性向上の必要性があるのだが、それを実現するには配合する微量元素(ニッケルやケイ素、クロムやマンガンなど)が問題となる。

だが自動車用鋼板では、「防錆用亜鉛メッキ」が必要となる。すると、逆に水素が発生して鉄と微量元素の結晶粒界に入り込み、「水素脆化(すいそぜいか)」と言われる現象を起こし、錆が発生しやすくなってしまう。

そこで、マツダ3ではJFEスチールに依頼し、「焼鈍(やきなまし)」工程の工夫によって1310MPa級鋼板の開発に成功したのだ。「焼鈍」とは、焼きを入れて硬くなった鋼材を再度加熱して、延性を少し取り戻す技術だ。「鉄は熱いうちに打て」と言わんばかりに、まだまだ開発は続いている。(記事:kenzoogata・記事一覧を見る)

スポンサードリンク