JAXA・東京大学・国立天文台・サイバネット、実験・CAE・AIを融合した積層造形による、高性能/高機能材料の設計支援技術確立に向けた共同研究を開始

配信日時: 2024-09-26 18:40:01

航空宇宙分野や医療分野での実用化を目指し、積層造形(3Dプリント)の最適な設計・製造を可能とする解析・評価技術の確立を目指します。

サイバネットシステム株式会社(本社:東京都、代表取締役 社長執行役員:白石 善治、以下「サイバネット」)は、国立研究開発法人宇宙航空研究開発機構(「以下JAXA」)、国立大学法人東京大学(以下「東京大学」)、大学共同利用機関法人 自然科学研究機構 国立天文台(以下「国立天文台」)とともに、「先進製造・設計・解析技術の応用による革新複雑構造/材料における材料科学基盤の開拓」に関する共同研究(以下、「本共同研究」)を進めています。

これまでの研究を通じて、実験装置の整備、ラティス構造(※1)への均質化法適応に関するPoC(概念実証)、造形プロセス解析の解析規模縮退技術の構築など、第1ステージとしての基盤技術群の開発および技術検証の結果を、四者間で成果として共有することができました。

このたび、その結果を踏まえ、積層造形技術による製品化が最も効果を上げると期待される航空宇宙分野や医療分野などの産業で実用化を目指し、高性能/高機能な構造/材料設計のための設計・解析・製造技術の検討を四者で進める新たな共同研究契約を締結したことをお知らせします。

■本共同研究の背景および目的

3Dプリンタを用いた造形・製造技術の発展に伴い、環境負荷が低く高機能な革新構造/材料の研究開発が世界的に進む一方、国内においては設計・解析(性能予測・評価)基盤が確立しておらず、初期コストや品質保証の観点から欧米と比較して産業活用が進んでいない状況が続いています。積層技術を活用した高機能材料の開発を加速するためには、造形プロセスの検討から構造/材料設計、さらには最終製品としての評価までを一気通貫で考える、新たな設計思想と設計・解析基盤の確立が必要です。

JAXA・東京大学・国立天文台・サイバネットが実施する本共同研究は、「積層造形における造形パラメータや設計形状から最終造形物の特性や形状誤差を正確かつ高効率に予測する手法」や、「積層造形における造形プロセスのモニタリング・評価手法」により、特にPBF方式(※2)の積層造形技術による製作に適したラティス構造の効果的な設計・製造を可能とする技術の検討を行います。

[画像1: https://prcdn.freetls.fastly.net/release_image/4714/501/4714-501-7daed51e407d9867581974802baa3d23-1280x627.png?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

「先進製造・設計・解析技術の応用による革新複雑構造/材料における材料科学基盤の開拓」プロセス解析・評価フロー(画像制作:JAXA・東京大学・国立天文台・サイバネット)

今後はこれまでの成果を踏まえ、要素技術群の課題を克服するための手法拡張・改良を実施し、具体的な積層材料開発に資する解析・評価技術の確立を目指します。

■本共同研究の技術課題および各組織の役割

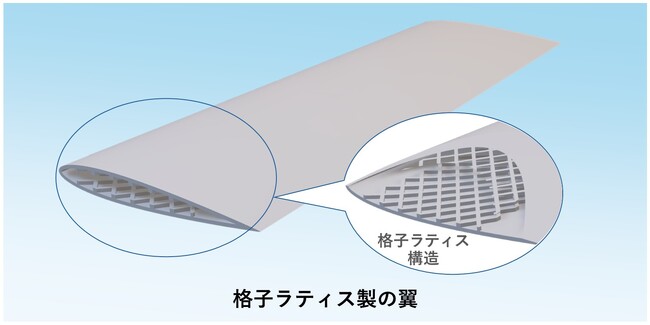

意図的に空隙が配置されたラティス構造等の人工的な格子・多孔質材料は、軽量性と高強度を両立できるだけでなく、振動抑制や衝撃吸収などの機能も付与できる多機能な部材として注目されています。

しかし、積層造形技術により製作される材料の微視構造(※3)および幾何形状に起因する構造/材料特性を正確に予測しつつ、最適な設計を検討できる設計・解析技術は確立されていません。設計された構造/材料の特性を正しく評価するには、微視構造までを詳細に記述したモデルにより逐一特性評価を行う必要があり、膨大な時間やコストがかかるという課題があります。AIによる超高速な特性予測手法も期待されていますが、膨大な造形条件や性能指標がある中で、実試験のみで実用上十分な学習データを準備することは現実的ではありません。

本共同研究では、各組織の得意分野を生かした以下の役割で、この課題解決を目指します。

JAXA

・積層造形プロセスの熱弾塑性(※4)解析法の改良および妥当性検証(検証ケース検討主体)

・熱弾塑性検証用の積層造形時の熱履歴モニタリング技術の構築および検証(計測法検討主体)

・結晶形態情報に基づくバルク物性(※5)の予測手法改良・検証(検証用データ取得主体)

・AI/サロゲートモデル(※6)による造形プロセスの高速予測および最適化手法構築(教師データの蓄積主体)

[画像2: https://prcdn.freetls.fastly.net/release_image/4714/501/4714-501-8cd5612790b9e9ba727b4c6246919eb5-1000x500.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

(画像提供:JAXA)

JAXA 航空技術部門 津島 夏輝 氏のコメント

積層造形技術は、複雑な形状を安価に製作できる技術として期待されています。この技術により、これまで概念検討に留まっていた様々な革新的構造・材料設計の実現も期待され、活発な研究開発が進められています。一方で、積層造形技術による製作において信頼性の高い材料・構造を実現するには、造形パラメータが造形物に与える影響を正確に予測して最適な造形条件にて製作を実施する必要があります。本取組みでは、そのために重要な要素技術を確立し、それらを効果的に統合した解析技術の実現を目指しています。これにより、積層造形技術の利点を最大限に活かした革新材料・構造の創出に繋げていきたいと考えています。

東京大学

・積層造形構造の結晶形態および物性評価・データ取得

・結晶形態情報に基づくバルク物性の予測手法改良・検証(検証主体)

・ラティスマルチスケール解析手法の開発・検証

[画像3: https://prcdn.freetls.fastly.net/release_image/4714/501/4714-501-7ada937d2cd246ccc21372ebb010347a-1000x425.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

(画像提供:東京大学)

東京大学 大学院工学系研究科 航空宇宙工学専攻 樋口 諒 氏のコメント

金属をはじめとした積層造形技術は、これまでに製造が困難であった複雑形状の製造を可能とするため、微視的構造を設計することで自然界の物質には無い物性を発現するメタマテリアル分野と連動して、国内外の様々な分野で盛んに研究が行われています。一方で、積層造形技術を使いこなす(設計通りにものをつくる)ことは非常に難しく、様々な造形条件が造形中の熱履歴、材料の微視的構造(結晶形態)・材料物性、造形形状に影響します。 本共同研究では、マクロ(構造)、ミクロ(結晶)という異なるスケールでの様々な物理現象を統合した解析技術開発により、積層造形技術による「設計通りのものづくり」の実現を目指しています。本技術により、将来的に様々な分野で革新的な性能を発現する製品(それを実現する内部構造)の実現に繋がることを期待しております。

国立天文台

・熱弾塑性検証用の積層造形時の熱履歴モニタリング技術の構築および検証(造形主体)

・バルク物性予測検証用の試験片造形

・統合システム全体のシステム検証および最適化結果の検証用プロトタイプ造形

[画像4: https://prcdn.freetls.fastly.net/release_image/4714/501/4714-501-67c2476b2d07298be2862242fac20bf4-1000x416.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

(画像提供:国立天文台)

国立天文台 先端技術センター 金子 慶子 氏のコメント

材料の溶融と再凝固により製品生成をする金属積層造形においては、切削加工とはまったく異なるデザインアプローチが可能という利点がある一方、造形プロセスに関係するすべての事象が製品の完成度と品質に影響します。造形品の品質保証標準規格は整備が進みつつあるものの、特殊なデザインであることが多い造形品の設計と製造品との整合性については、実機を使用した試験とそのフィードバックにより完成度を高めざるを得ません。本共同研究により、解析検証された設計に基づく製品の品質向上の実現と、その結果、造形技術が幅広く応用できることを我々は期待しています。

サイバネット

・積層造形プロセスの熱弾塑性解析法の改良および妥当性検証(解析実施主体)

・結晶形態情報に基づくバルク物性の予測手法改良・検証(手法改良主体)

・AI/サロゲートモデルによる造形プロセスの高速予測および最適化手法構築(モデル拡張・検証主体)

・統合解析システムのシステム改良

[画像5: https://prcdn.freetls.fastly.net/release_image/4714/501/4714-501-30d41d23e66e0299e61b8b14bcac0071-1000x500.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

サイバネット デジタルエンジニアリング事業本部 エンジニアリング事業部 山本 晃司のコメント

当社は金属積層造形を活用しようとする多くのお客様との関わりの中で、本技術のポテンシャルを最大限かつ効率的に引き出すために、取り組むべき技術的課題は非常に多岐にわたり存在することを目の当たりにしてきました。今回の共同研究にご協力いただいたJAXA様、東京大学様、国立天文台様が持つ広範で優れた技術を融合することで、それらの課題を解決し、いち早くその成果を社会実装するべく取り組んでまいります。

サイバネットが提供する航空宇宙ソリューションについては、下記Webサイトをご覧ください。

https://www.cybernet.co.jp/solution/aerospace/

注釈

※1:ラティス構造:枝状に分岐した格子が周期的に並んだ立体形状で、外形の形状を維持しながら中身を空洞化し、軽量化が図れることや材料物性を柔軟に制御できることがメリット。3Dプリントとの相性が良く、航空宇宙部品や人工骨などでの採用が期待されている。

※2:PBF(Powder Bed Fusion)方式:粉末床溶融結合法とも呼ばれる3Dプリント技術の一つ。レーザービームや電子ビームを熱源として使用し、平たんに敷き詰められた金属粉末を一層ずつ溶融・固着しながら積層する方式。精度や強度が高く、複雑な形状にも対応できるため、航空宇宙分野や医療分野などで活用が期待されている。

※3:微視構造:光学顕微鏡や電子顕微鏡などで見分けられるほどの微小な構造のこと。微視構造は、材料の物理的、化学的性質を理解し、予測するために重要で、例えば金属の微視構造は、その硬さ、強度、延性などの機械的性質を決定する。この概念は、材料科学、物理学、化学、生物学など、多くの科学分野で使用されている。

※4:熱弾塑性:温度変化に伴う膨張収縮と、荷重を除去しても形状が元に戻らない性質である塑性の材料挙動をともに考慮した解析。3Dプリントでは造形中に材料の温度変化や高い応力が発生するため、これらの効果を無視することは大きな計算誤差につながる。

※5:バルク物性:大きなスケールで見た、見かけの剛性等の材料物性値のこと。顕微鏡等で観察できる微細構造で見ると、ラティスは多くの柱から構成された不均質な構造をもつため、場所によって材料の性質が異なる。実際の製品にラティスを適用する際には、そのような微細構造内の細かな性質には着目せず、バルク物性を用いた設計が一般的には行われる。

※6:サロゲートモデル:従来のCAEで行われるシミュレーションの結果をAIが学習し、その学習内容を基にシミュレーションを算出する方法のこと。統計情報に基づく解析であるため非常に短時間で結果が得られるため、大幅な業務効率の改善が期待できる。

※7:SEM(Scanning Electron Microscope):走査電子顕微鏡。電子線を試料に当てて表面を観察する装置。電子線は試料の表面近傍の原子や電子との相互作用に基づく信号を生成するため、光学顕微鏡を上回る解像度での観察が可能。

※8:EBSD(Electron Backscatter Diffraction):電子線後方散乱回折。試料表面に照射された電子線の結晶格子面における回折パターンを解析する手法で、結晶性材料の情報を調べることができる。走査電子顕微鏡(SEM)と組み合わせて、多結晶構造を構成する結晶粒の形状に加えて、方位やひずみなどの情報を得ることが可能。

サイバネットについて

1985年の創業以来、物理学などの科学技術とデジタル技術の両面に精通した技術者集団として、製造業の研究・開発・設計部門や大学・政府の研究機関を中心に、コンピュータシミュレーションやサイバーセキュリティ、AR/VR、医用画像処理などに関わるデジタルソリューションおよび技術コンサルティングサービスを提供しています。

近年は、CAE、MBD、MBSEを中心とした製造業におけるエンジニアリングチェーンの革新に加え、PLMやIoTを活用したサプライチェーンの高度化に関わる分野にもソリューションの提供範囲を拡大しています。また、サイバーセキュリティ分野では、最新の脅威に対応した先端的なソリューションを複合的に提供できる体制を構築してきました。さらに、AIを活用したプログラム医療機器の分野において国内で初めての医療機器承認ならびに公的医療保険の適用を受けるなど、医療AIのパイオニアとして業界をリードしています。

サイバネットシステム株式会社に関する詳しい情報については、下記Webサイトをご覧ください。

https://www.cybernet.co.jp/

※記載されている団体名、ブランド名、製品名、サービス名は、各所有者の商標および登録商標です。

PR TIMESプレスリリース詳細へ

スポンサードリンク

「サイバネットシステム」のプレスリリース

スポンサードリンク

最新のプレスリリース

- ふるさと納税「年末駆け込み」をする人に気を付けてほしい6つのことを発表【2025年】12/24 20:20

- 【関西エリア拡大】スーツケース修理専門店「MY SUITCASE 新大阪店」が12月25日にオープン12/24 20:00

- 劇場版『ゾンビランドサガ ゆめぎんがパラダイス』から防災セットが登場!「フランシュシュ」のメンバーが防災グッズに!!12/24 19:45

- 当社旧取締役に対する損害賠償請求訴訟控訴審判決に関するお知らせ12/24 19:45

- 勝利への最短距離。クリスマスに贈る、eスポーツの“決定的瞬間”を映す3つの光12/24 19:15

- 最新のプレスリリースをもっと見る