タマディック CAE解析業務の受注を開始

配信日時: 2019-03-28 15:20:24

自動車や航空宇宙をはじめ機械設計に関する様々な業界に対応!! 解析結果に基づいた設計変更から各種製作物までもご提案

株式会社タマディック(本社:東京都新宿区/愛知県名古屋市、英文社名:TAMADIC Co., Ltd.)は、2019年3月28日よりCAEによる解析業務の受注を開始いたします。

近年の機械系設計業務では、ソフトの機能充実によりCAE(Computer Aided Engineering)を用いた各種解析が設計者に身近なものとなりました。CAE解析は、設計・開発の現場で発生する剛性確認や強度検証をシミュレーション上で行うことで、開発時間とコストの削減に貢献できます。しかし、同時に解析が手軽になった反面、正しい条件設定や結果の評価には経験が必要となるため、弊社では解析・設計開発に長年従事してきたスタッフを集結させ、これらの業務を受注いたします。

弊社は機械設計で60年以上の歴史を持ち、航空・宇宙、自動車、FA・ロボット、エレクトロニクスなど様々な産業において、設計・開発・生産技術に深く携わってまいりました。各分野の特性や設計思想を理解し、限界に近い設計・解析経験も豊富に有し、CAE解析のみならず最適な設計のご提案から各種制作物のご提供までを一括で行います。

[画像1: https://prtimes.jp/i/27245/16/resize/d27245-16-772499-0.png ]

■ご提供する解析業務例

[表: https://prtimes.jp/data/corp/27245/table/16_1.jpg ]

※ 解析モデルや設計提案の有無など、お客さまのご要望を踏まえお見積りをご提出いたします。

お問い合わせは弊社ホームページ( https://www.tamadic.co.jp/ )、

またはお電話(052-614-5311/担当:航空・宇宙事業部 技術営業Gr 加藤)にて承ります。

【CASE.01】 流用設計や改良設計の妥当性を検討したい

お客様事例1.:自動車部品メーカーA社 「組付治具を再利用する」

コンベア上で自動車の重要部品の組付けを行っているA社。100以上の部品を組付けていくことから、組付ラインでは生産性とともに間違いのない作業が求められる。同社が製造するアッセンブリ部品について、次期モデルでは形状の変更があり、現行モデルで使用している治具と干渉が発生することがわかった。量産に向けて大量の治具を作り直すのは、工数やコストに影響するため、現行モデルで使用している治具を改修して新モデルへの対応ができないか検討が進められた。干渉を避けるように切り欠きを設けることで、構造的に成立するが、荷重に耐えられるのか、コンベアでアッセンブリを行う過程で不具合が生じないか、等の懸念事項は多く残った。

■ 弊社に対して以下2点のご要望

・切り欠きを設けた組付治具が、強度的に問題ないかの確認

・強度的に不足していた場合の解決アイデア

■ 課題解決のために弊社が行った解析・設計施策

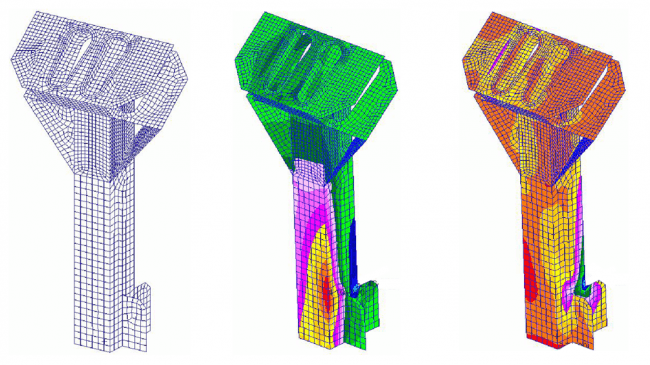

[画像2: https://prtimes.jp/i/27245/16/resize/d27245-16-711344-1.png ]

1.治具の使用シーンを把握

治具形状の確認はもちろんのこと、組付作業や組付けられる部品も現物確認

2.治具の現状把握

組付シーンを想定し、解析条件を設定。現行治具を構造解析により剛性の確認

3.干渉対策の検証

2.と同様の解析条件で、干渉対策治具の剛性が現行形状と比較し問題ないか確認

4.補強対策のご提案

剛性が不足している箇所の補強案を提案

新治具を作るコストと工数を省略することが出来た / 安全性を確保した上で既存治具を有効活用できた

【CASE.02】 CAE解析によってコストダウン・軽量化したい

お客様事例2.:工作機械メーカーB社 「長年変えてこなかった部品のVA・VEを実現する」

B社は、金属の切削・研削を行う加工設備メーカー。毎年、改良モデルや新モデルをリリースすることでニーズに応えてきたが、近年は低コストな中国メーカーと競合することが増えた。B社では、抜本的な低コスト低減を実現すべく、社内プロジェクトを立ち上げた。工作機械の台座となる「ベッド」は、大型の鋳造品であり、その構造はブロックに近く、見るからに重々しい。軽量化のため一定の空隙は設けているものの、ベッドとして必要な剛性を確保するため、かなり余裕を持った作りになっていた。また、ベッドそのものが加工の生産性向上に寄与する部分ではないため、長年変えることなく、数世代前に設計したものをずっと使い続けている部分でもあった。プロジェクトでは、「もっとコストダウンができるのではないか」と検討が始まった。

■ 弊社に対して以下2点のご要望

・ベッドのコストダウンを実現したい

・ベッドとして必要な剛性を維持しつつ、できるだけ無駄を削ぎ落としたい

■ 課題解決のために弊社が行った解析・設計施策

[画像3: https://prtimes.jp/i/27245/16/resize/d27245-16-617192-2.png ]

1.現行の剛性の確認

工作機械の利用シーン、仕様の確認や、現物確認を行います。解析によって、現在の剛性を確認

2.複数の改修案を設計

改修案を設計してゆきます。低コスト化が目的であるため、材料費だけでなく、製作費にも配慮したシンプルな設計を検討

3.構造解析による確認

各改修案に対して、必要な剛性が確保出来ているか、1.と同様の解析条件で確認を行う

4.ご提案

お客さまや鋳物メーカーとのすり合わせを通し、必要な剛性を

確保しつつさらなる低コスト化に向けた改修案を提案を決定して提案

金型のシンプル化により製作費用を大幅に削減 / ベッドの材料使用量を250kg以上削減

-----------------------------------------------------------------------------------------

■Webからのお問い合わせ

下記サイト[お問い合わせ]フォームよりお願い致します。

お問い合わせいただけましたら、担当者より内容確認後、近日中にご連絡致します。

https://www.tamadic.co.jp/service/cae.html

■お電話でのお問い合わせ

すぐ知りたい、相談したい場合は下記の番号までお電話ください。

052-614-5311

株式会社タマディック 航空・宇宙事業部 担当:技術営業Gr 加藤

受付時間 平日9:00~17:00

-----------------------------------------------------------------------------------------

PR TIMESプレスリリース詳細へ

スポンサードリンク

「株式会社タマディック」のプレスリリース

- フェンシング日本代表江村美咲選手、上野優佳選手とスポンサー契約を締結07/15 15:00

- スマートフォンアプリを利用した国内初のフェンシング無線審判器システムを参考出展06/10 16:00

- 特許出願中の2in1駆動AGVを国際物流総合展2021にて展示03/05 15:00

- 「株式会社タマディック」のプレスリリースをもっと読む

スポンサードリンク

最新のプレスリリース

- フジロック×KEENコラボレーション第2弾発売中!KEEN直営店へ持参で10%オフキャンペーンを7月20日(火)~8月22日(日)まで実施07/20 18:00

- アイデミアがDominique Ceruttiをグループ取締役に任命07/20 17:21

- 8月11日 ARCH DAYSオンラインレッスン第3回目となる「ブライダルヨガ」の無料配信決定!プレ花嫁へ“ドレスが似合う美姿勢”を提案07/20 17:15

- 「業務用アルコール検知器Try-e1」を7月から販売開始!~飲酒運転防止のため必須アイテム~07/20 17:15

- バーチュオッゾがオンアップを買収し、より包括的で直感的なサービスプロバイダー向けクラウドインフラソリューションを実現07/20 17:00

- 最新のプレスリリースをもっと見る