日産、GT-R採用技術のライセンスをヘラー社に供与 これもEVシフト戦略か?

2017年9月19日 06:28

日産自動車は、独自のエンジン加工技術ライセンスを、ドイツの工作機械メーカーの大手ヘラー社に供与したことを発表。これで世界の自動車メーカーは、日産独自の技術である「ニッサン・マシニング・ラフニング・プロセス」(NMRP)をヘラー社の工作機械を購入することで手にすることができる。それは、エンジンのエネルギー効率向上に必要な、鉄系溶射皮膜を強固に密着するようにシリンダーボアの内面を粗面化するものである。一方、日産は、ライセンス供与で得た収入を新しい技術の開発投資に充てるという。

【こちらも】日産、新型「リーフ」性能アップでEV大衆化へ加速か? 購入時の注意事項

■初めてGT-Rに採用された技術

これは、「NISSAN GT-R」のVR38DETエンジンに初めて採用された技術でもある。エンジンのエネルギー効率は、動力性能や車の性能に大きくかかわっているが、NMRPの技術を含む溶射技術は、ピストンが動くときの抵抗を大幅に低減し、また軽量化や冷却性能の向上も実現している。

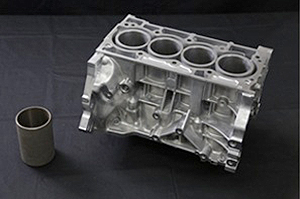

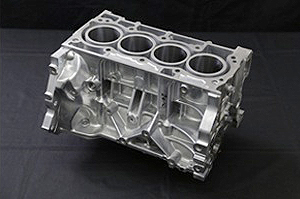

昨今、低燃費を実現するための車両の軽量化で、エンジンブロックはアルミ製となってきている。そして、ピストンが上下運動するシリンダーボアの内側には2.6ミリの厚みを持つ鋳鉄製ライナーを挿入するのが普通である。しかしさらに軽量化を目指すため、ライナーの代わりに、VR38DETエンジンでは鉄系溶射皮膜を採用している(ライナーレス)。鉄系溶射皮膜とは、溶けた鉄をシリンダーボア内部に吹き付ける技術で、それによりシリンダーの内側はわずか約0.2ミリの鉄の膜となる。それだけで2.3kgの軽量化は大きい。

これをより安定した品質で量産を可能にするのが、今回日産からヘラー社に供与されるNMRPで、溶射工程の前処理でシリンダーボアの内面を粗面化する技術である。これにより溶射被膜が強固にシリンダーに密着する。溶射した後は凹凸があるため、さらにこの膜を鏡面仕上げ(ミラーボアコーティング)にすることで、抵抗が大幅に減るのである。

こうしてできたエンジンは、ボア間に冷却水を通すなどの余裕ができ放熱性を向上、ノッキングを遅らせるなど圧縮率アップにも貢献し、熱効率を向上させ、軽量化を果たすことができる。もちろん、結果として運動性能もアップして、日産GT-Rのような高性能車にとっては願ったりかなったりの技術なのである。しかし、日産はNMRP技術のコスト削減も実現しており、現在ではミニバンやコンパクトカー等の新世代低燃費エンジンにも採用を拡大、量産に耐えうる技術となった。

■世界共通の技術で、車の独自性は?

日産がヘラー社にこの独自の粗面化・切削技術を供与したことで考えるのは、日産のフラッグシップであるGT-Rにも採用された日本独自の技術の流出である。

また、これからは同じようなエンジン性能を持つ車が世界中に登場することになるかもしれない。しかしグローバル化によって世界共通化となるのは、この技術だけではない。メガサプライヤーの誕生で、今ではどのメーカーも同じサプライヤーから部品を調達している。こうなると各メーカーの差別化をどこから見出せばよいのだろう。性能の差は感じることはなく、デザインの差だけになってしまうのであろうか? またもう1つの問題は、タカタのように、あるメガサプライヤーの部品に不良品が見つかった場合、また世界的な大問題になるのである。

日産がエンジン技術の要を売却したことは、EV時代への備えとみるべきなのだろう。(記事:kenzoogata・記事一覧を見る)